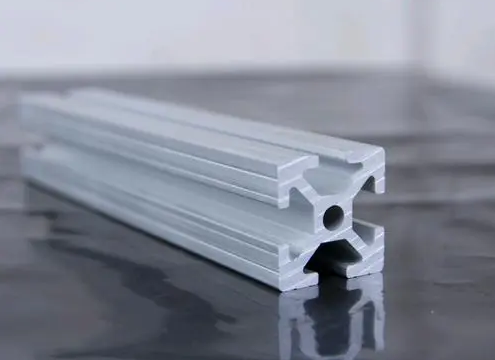

山東角鋁型材 鋁型材焊接技術加工生產工藝

鋁型材和鋁型材具有密度低、強度高、熱導率高、耐腐蝕性能好、物理機械性能好等優點,在工業產品中得到廣泛應用。長期以來,由于焊接方法和焊接工藝參數選擇不當,鋁型材零件在焊接后因應力集中過大或焊縫氣孔、夾渣、未焊透等缺陷而嚴重變形,焊縫金屬開裂或氣孔嚴重影響產品質量和性能。

1 鋁型材材料特點

鋁是一種銀白色的輕金屬,具有良好的塑性、高的導電性和導熱性,以及抗氧化性和耐腐蝕性。鋁容易氧化產生氧化鋁膜,容易在焊縫中產生夾雜物,從而破壞金屬的連續性和均勻性,降低其力學性能和耐腐蝕性。常見鋁型材母材和焊絲的化學成分和力學性能見表1。

2 鋁型材進行材料的焊接技術難點

(1)易氧化。

(2)容易產生毛孔。氫是鋁和鋁型材焊接中氣孔的主要原因。由于液態鋁可以溶解大量的氫,而固態鋁幾乎不溶解氫,當熔池溫度冷卻并快速凝固時,氫逸出已經來不及,很容易在焊縫處堆積形成氣孔。目前很難完全避免氫孔,氫的來源很多,如電弧焊氣氛中的氫、鋁板和焊絲表面吸附的空氣中的水分等。實踐證明,即使按照GB/T4842標準氬氣純度在99.99%以上,當水分含量達到20ppm時,也會出現大量致密氣孔,當空氣相對濕度超過80%時,焊縫中會明顯出現氣孔。

(3)焊縫變形大,裂紋形成趨勢大。鋁的線膨脹系數和結晶收縮率約為鋼的兩倍,容易產生焊接變形的內應力。

(4)鋁的熱導率高(純鋁為0.538 cal/cm.s.℃)。它大約是鋼的4倍,所以焊接鋁和鋁型材時,比焊接鋼時消耗更多的熱量。

(5)合金設計元素的蒸發的燒損。

上一篇:山東鋁及鋁型材腐蝕的基本類型

下一篇:山東工業鋁型材如何進行噴涂清洗?